诚信铸就品质

创新引领未来

秉持着"低碳 环保 节能 绿色"的制造研发理念,坚持以创新驱动发展,增强企业核心竞争力为企业发展轮轴,为复合材料提供最优质的产品和服务,努力为地方经济及碳复合材料行业领域注入新的动能。

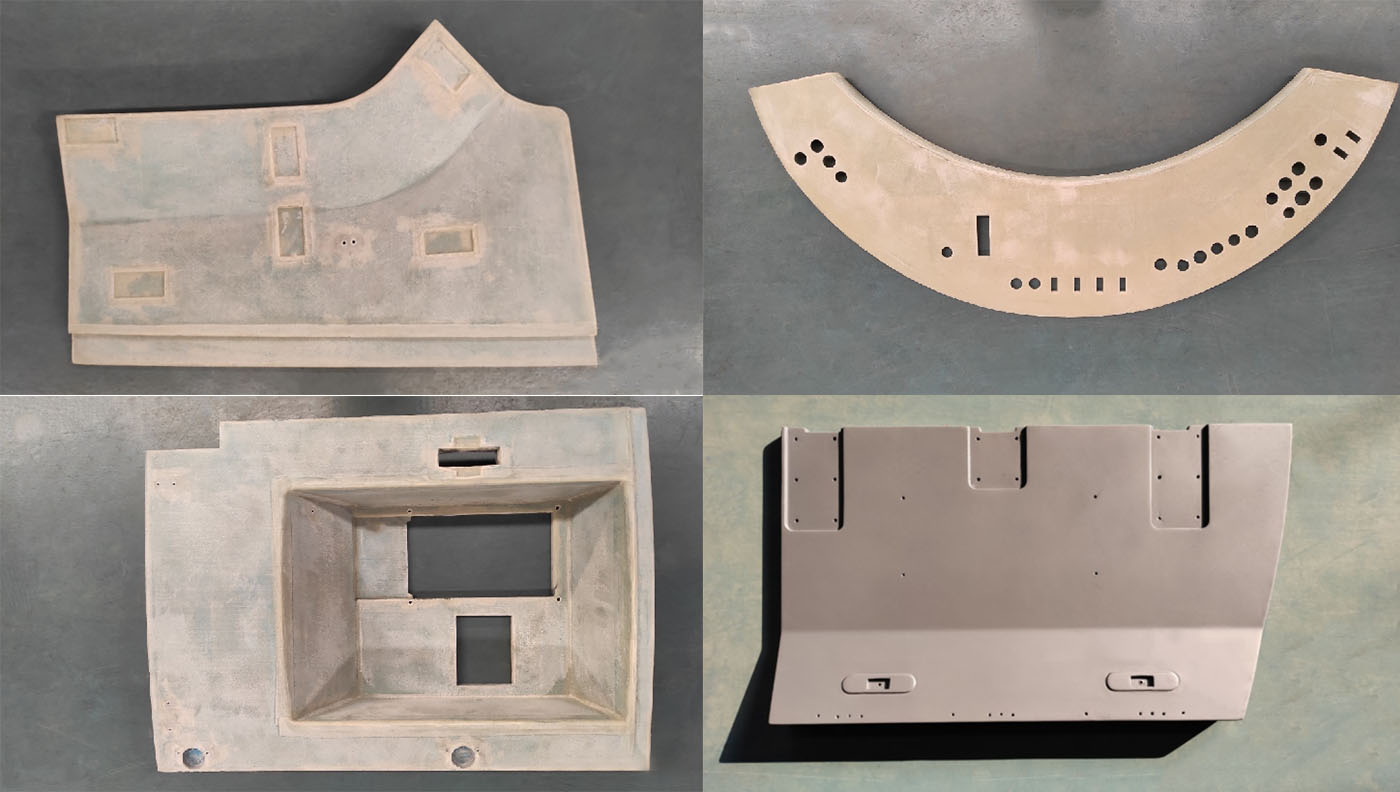

内饰件

独立设计完成,为玻碳混合结构,基于热压罐共固化一体成型技术,与铝合金相比减重50%以上,同时具有更好的刚强度、环保、防火性能,该项目共255件/列车,共交付23列车,单列车生产周期为6天。

应用领域

侧顶:玻碳预浸料混合结构,直线度<1mm/m,整体厚度1.5mm,局部网格加强,比手糊玻璃钢工艺减重47%

门立柱:玻碳预浸料混合结构,整体厚度为1.5mm,背部采用网格结构进行加强,采用共固化一体成型,比手糊玻璃钢工艺减重47%

间壁组成:PET 夹芯复合板,整体厚度为12mm,与玻璃钢材料相比减重 50%以上,同时具有更好的刚强度、环保、防火性能

侧墙板:玻碳预浸料混合结构,整体厚度1.5mm,背部采用网格结构进行加强。

中顶板:玻碳预浸料混合结构,整体厚度1.5mm,背部采用瓦楞结构进行加强。

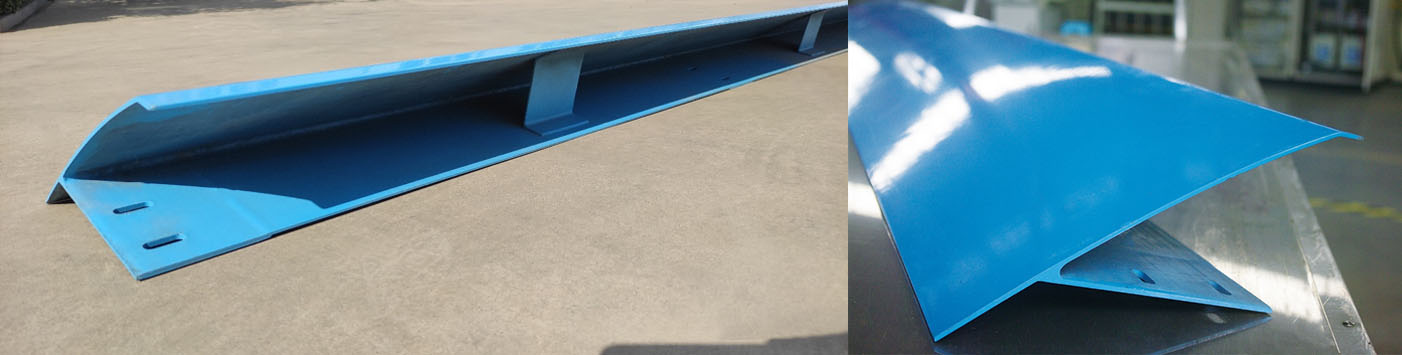

产品展示——澳大利亚墨尔本车上裙板项目

该项目98件/列车,共65列,生产周期为7天/列

产品介绍

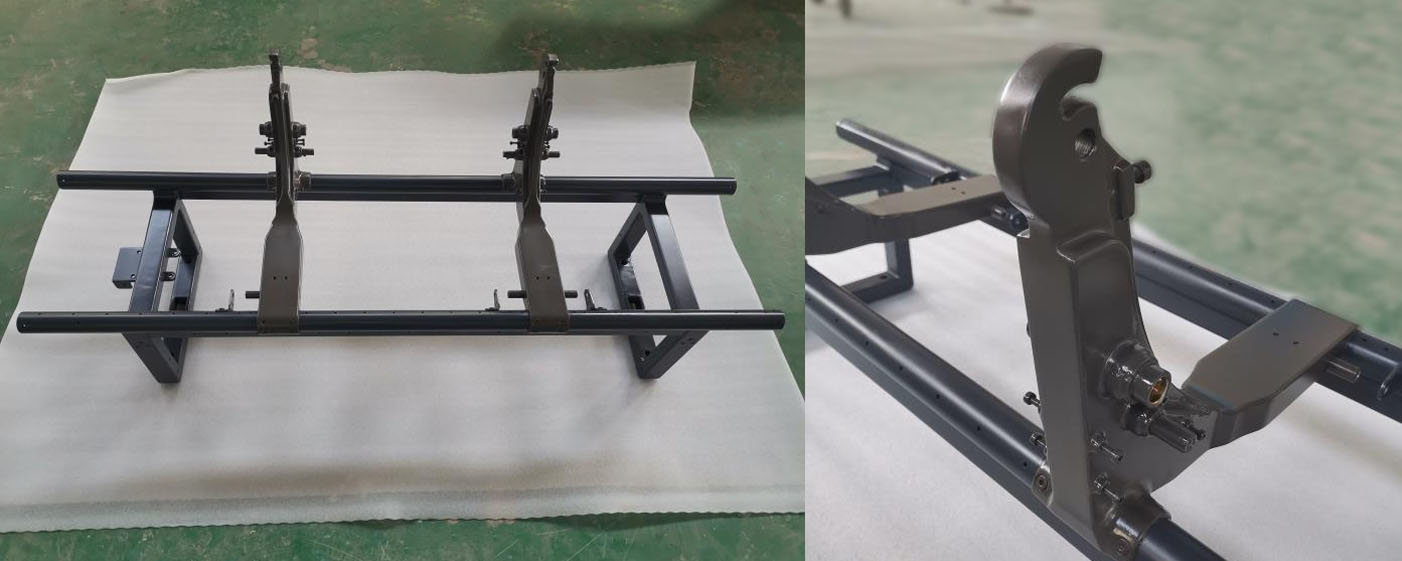

高铁座椅

高铁座椅原采用铝合金制造,为进一步减重,使用碳纤维/玻璃纤维/阻燃环氧树脂体系材料制造通过设计优化座椅的靠背做成一体结构,靠背调节板部位适当加大截面矩,弯管部分增加一些结构提高抗扭转,采用空心工艺制造。参考飞机座椅的这个部位的重量大约0.8Kg。由于轨道业防火及禁限用物质要求高于航空,另外为控制成本,材料使用有区别,这个部件预计可以将重量控制在1.3Kg左右。

载荷试验

试验结果验证如下结论:

1、施加的压力小于1000N力时,失效指数小于1,座椅不会破坏;

2、最大失效是在U型空腔和实心轴孔相接的位置,失效指数为0.9656,座椅不会破坏;

3、轴孔边上最大失效指数为0.9,座椅不会破坏;

4、座椅两立边高度差不超过80mm,座椅不会破坏。

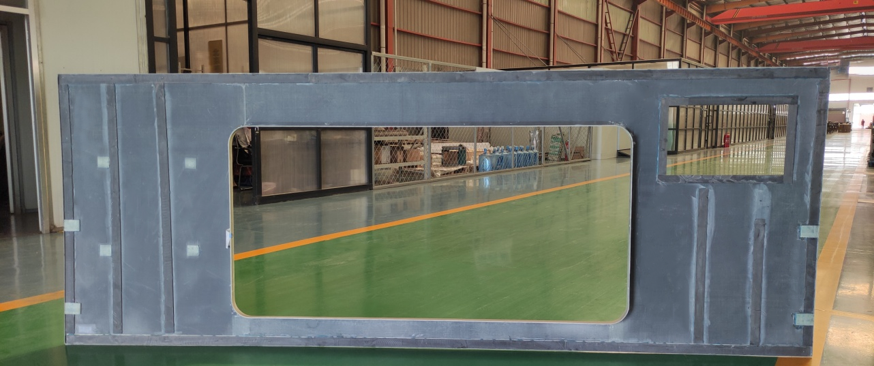

时速350公里双层动车SFE42M02(M)

典型样车用预浸料墙板

侧窗主体采用玻璃纤维/阻燃环氧树脂层压,平均厚度2mm,局部采用碳纤维增强,窗口下面墙面采用泡沫夹层。窗帘滑道一次性成型制造。

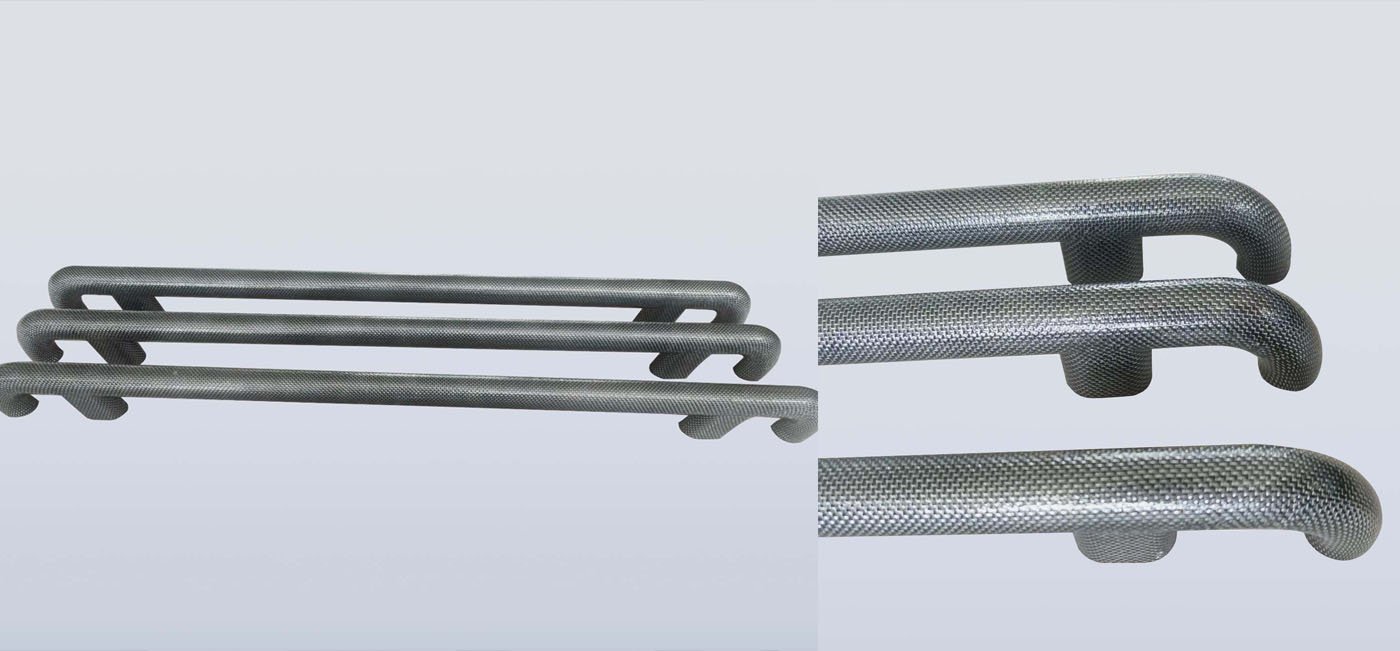

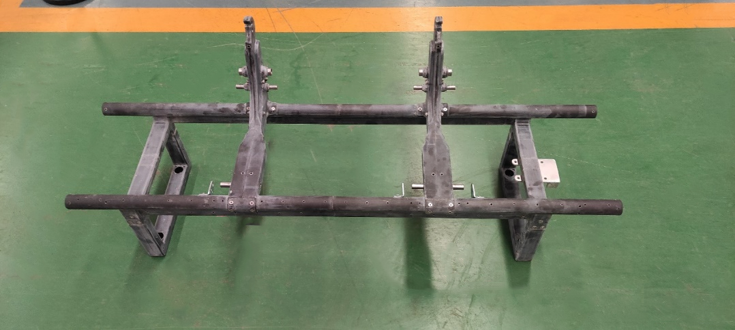

高铁转向架

高铁转向架结构采用复合材料重量可控制在3.7Kg左右,上面要有金属镶嵌件,加上嵌件的重量可控制在5Kg左右。

采用空心结构,要通过结构设计,保证强度刚度同时,保证工艺上易于实施,从而控制成本。

复合材料结构要实现减重同时,控制成本,并满足批生产要求。

该项目在众多复材论坛上用作教学案例

产品介绍

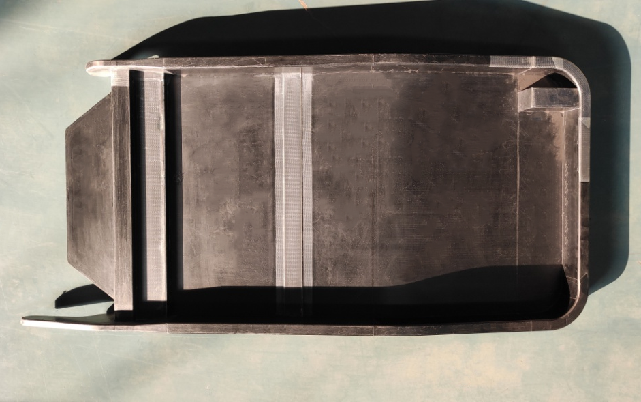

碳纤维楼梯

复合材料楼梯使用在双层客车上,原结构为不锈钢板金焊接结构,为减轻重量,改为复合材料结构,楼梯结构需满足其负载应基于最大站立负载假设 95 百分位的男性站时,安全系数不低于2.0。结构设计寿命30年。楼梯组成的部件应能够承受经线方向为八(8)g,竖直方向为四(4)g,水平方向为四(4)g。烟毒性能符合BBS-7239。同时,具有良好的抗疲劳性能。原不锈钢金属结构重量约59Kg,下楼梯复合材料结构重量约18Kg。减重69%。

产品展示——唐山美国双层客车楼梯项目

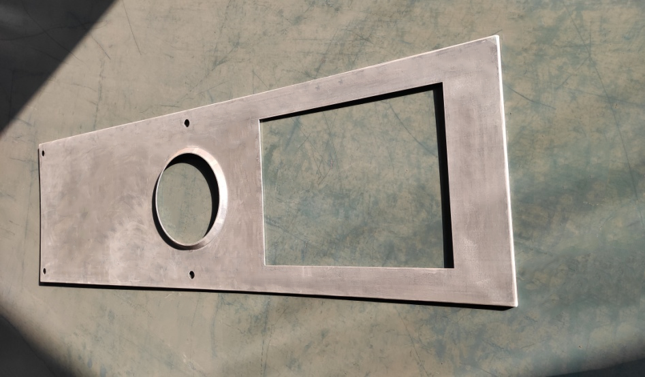

产品展示——高铁雨刮器项目

产品展示——城际列车司机台罩板项目

产品展示——扶手杆